ガラス加工用バインダレスcBN工具の成形に関する研究(平成21年度研究概要)

1.実施内容

ガラスの延性モード切削において、基礎的な切削現象の解明に関する研究を行いました。三成分力センサを内蔵した真空チャックを製作し、フライカットによるガラスの切削力を測定しました。フライカットには工具に対する被削材の送り方向が異なるアップカットとダウンカットの二種類の加工方法があります。これらアップカットとダウンカットの切削力波形を比較・検討しました。その結果、ダウンカットではY方向(切込み方向)切削力が高く、加工開始時にはX方向(送り方向)の切削力が負になることが判明しました(図1参照)。

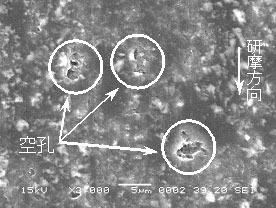

ダイヤモンド工具の製造に用いられるスカイフ盤を使用し、単結晶ダイヤモンド、超硬合金、バインダレスcBNを研磨して加工面の表面荒さを測定・比較しました。スカイフ盤の回転数は約1,400min-1(880m/min)、#1,000のダイヤモンドペーストをオリブ油で希釈してスカイフ表面に塗布しました。工具研磨面の表面粗さは非接触三次元測定装置(三鷹光器NH-3SP改)を使用し、研磨方向に対して直角方向および平行方向の測定をしました。測定結果を図2に示します。表面粗さは単結晶ダイヤモンド、超硬合金、バインダレスcBNの順となりました。研磨面を光学顕微鏡で観察すると、単結晶ダイヤモンドと超硬合金には研磨痕が見られますが、クラックやチッピングは観察できません。バインダレスcBNでも研磨痕は観察できますが、加工面全体に空孔のようなものが観察されました。これが、バインダレスcBN研磨面の表面粗さを低下させている原因と考えられます。より詳細に観察するため、電子顕微鏡(SEM)を用いて1,000倍で撮影した像を図3に示します。今後は研磨条件の最適化を計り、バインダレスcBN研磨面の表面粗さ向上を目指します。

図1 切削力波形

図2 スカイフ研磨による表面粗さの比較

図3 バインダレスcBN研磨面のSEM像

2.予想される事業実施効果

バインダレスcBNのスカイフ盤による研磨では、単結晶ダイヤモンド、超硬合金と比べて表面粗さは低く、研磨面には空孔が観察されました。バインダレスcBN工具の研磨面向上のために研磨方法を改良し、フライカットによるガラス加工面の表面粗さを向上させます。現時点でのフライカットによるガラス加工面は光学鏡面に達してはおりませんが、クラックの無い加工面を得ることが出来ております。ガラスのフライカットによる加工面が光学鏡面となれば、光学・理学機器のみならず医学業界まで貢献は広がると考えます。

3.本事業により作成した印刷物等

(1)報告書

<KSK-GH21-3> 加工技術高度化に関する研究(平成22年3月)(5.19MB)

(2)口頭発表など

| No | 発表題名 | 発表者名 | 発表先 | 年月日 |

|---|---|---|---|---|

| 1 | 硬脆材料の延性モード切削 | 飯塚 保 | SME東京支部6月例会 | H21.6.29 |

| 2 | 石英ガラスへのフライカットに関する研究 | 飯塚 保 | (社)砥粒加工学会 北信越ハイテク加工研究分科会「2009年度研究・成果発表会」 | H21.7.3 |

| 3 | ガラスの延性モード切削のための超精密旋盤の開発と応用 | 飯塚 保 | 富山大学地域共同研究センター超精密加工技術研究会 | H21.10.9 |

| 4 | ガラスの延性モード切削に関する研究 | 飯塚 保 | 加工技術データファイル講演会 | H21.10.22 |

| 5 | ガラスの延性モード切削に関する研究 | 飯塚 保 | 加工技術データファイル講演会 | H21.10.29 |

| 6 | ガラス切削が可能な超精密旋盤の開発 | 飯塚 保 上野 滋 森田 昇 |

型技術協会「型技術ワークショップ2009in金沢」 | H21.11.16 |